Gestion de la production industrielle : définition, méthodes et outils

Sommaire

- Pourquoi la gestion de la production est stratégique pour l’industrie ?

- Comprendre l’organisation d’un processus de production

- Production à l’unité, en série, en flux tendus… quelles différences ?

- Quelles méthodes pour améliorer votre gestion de production ?

- Réduction des coûts, flexibilité, qualité : les enjeux à relever

- Quels outils pour piloter efficacement votre production ?

Qu’est-ce que la gestion de la production industrielle ?

La gestion de la production industrielle regroupe l’ensemble des tâches permettant d’organiser, planifier, coordonner et contrôler les équipements et les ressources nécessaires à la fabrication des produits finis. Elle permet d’optimiser les processus industriels (utilisation des matières premières, des équipements, du personnel et du temps) pour produire efficacement et rentablement.

Les missions principales que l’on retrouve sont :

- Planification des ressources (humaines, matérielles, financières)

- Ordonnancement des étapes de production

- Suivi en temps réel, traçabilité et contrôle qualité

Pourquoi la gestion de la production est stratégique pour l’industrie ?

Une production bien gérée devient un levier de performance opérationnelle. Elle permet notamment de :

Garantir la qualité des produits fabriqués

Respecter les délais de livraison

Améliorer la rentabilité globale

Réduire les coûts de fabrication (moins de gaspillage, d’arrêt machine…)

Optimiser la planification et l’ordonnancement des ressources

Répondre aux attentes clients et aux normes qualité

Une gestion bien structurée permet donc de produire mieux, au bon moment et de façon moins coûteuse, tout en restant compétitif.

Comprendre l’organisation d’un processus de production

La gestion de la production repose sur une organisation claire des différents composants du processus industriel. Comprendre cette organisation facilite le bon déroulement de la production, aide à mieux coordonner les équipes au quotidien, et permet d’améliorer les résultats de manière significative/ concrète.

Quelles sont les ressources essentielles à la production industrielle ?

La production repose sur plusieurs types de ressources indispensables pour son fonctionnement :

- Les matières premières

- Les ressources humaines : toutes les personnes qui interviennent tout au long du processus.

- Les ressources matérielles : les équipements et outils essentiel à la fabrication.

- Les infrastructures : ateliers, stockage, système informatique indispensable pour le bon fonctionnement.

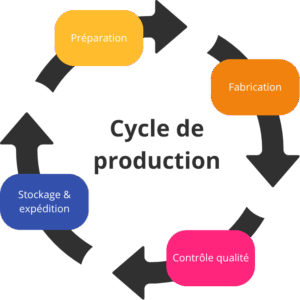

Les 4 étapes clés de la production

Le processus de fabrication se déroule en plusieurs phases successives :

- Préparation : approvisionnement des matières premières et planification des opérations à réaliser.

- Fabrication : transformation des matières en produits finis par des opérations comme l’usinage, l’assemblage ou le contrôle.

- Contrôle qualité : vérification rigoureuse à chaque étape pour garantir la conformité des produits.

- Stockage et expédition : gestion des stocks de produits finis et organisation des livraisons.

À lire également : “4 points essentiels pour optimiser votre processus de production”

Production à l’unité, en série, en flux tendus… quelles différences ?

La gestion de la production s’adapte aux différents modes de fabrication en fonction des besoins, des volumes et des caractéristiques des produits. Voici les principaux types de production que l’on rencontre en industrie :

Production à l’unité

C’est la fabrication d’un produit unique, souvent sur mesure ou très spécifique. Ce type de production concerne notamment les biens complexes ou personnalisés, comme les prototypes, les machines spéciales, ou les constructions sur commande. La flexibilité et la précision sont essentielles.

Production en série

Elle consiste à fabriquer un nombre limité de produits identiques, souvent regroupés en lots. Cela permet un compromis entre personnalisation et standardisation, avec des réglages réguliers des machines entre chaque série. Ce mode est courant dans l’automobile ou l’électronique.

Production en masse

Ici, la production est orientée vers de très grandes quantités de produits standardisés. Les opérations sont souvent très automatisées et répétitives, avec une organisation optimisée pour maximiser la cadence. C’est typique dans les secteurs comme l’agroalimentaire, la plasturgie ou la fabrication de biens de consommation courante.

Production en flux tendu (Juste-à-temps)

Le principe est de produire uniquement ce qui est nécessaire, quand c’est nécessaire, afin de réduire les stocks au minimum. Ce mode demande une organisation très rigoureuse, une excellente coordination entre fournisseurs et ateliers, ainsi qu’une forte réactivité.

Production continue

Utilisée surtout dans les industries chimiques, pétrochimiques ou énergétiques, ce type de production fonctionne 24h/24 avec un flux constant de matières premières transformées sans interruption. L’objectif est de maintenir une stabilité maximale des process de fabrication.

Quelles méthodes pour améliorer votre gestion de production ?

Pour être efficace, la gestion de production s’appuie sur des méthodes, pensées pour structurer l’organisation, gagner en efficacité et garantir la qualité tout au long du processus.

Parmi ces méthodes on retrouve :

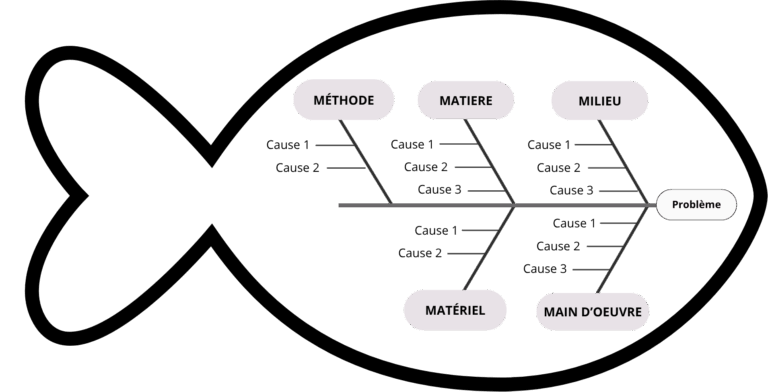

Diagramme d’Ishikawa

Correspond à un outil d’analyse de la qualité aussi connu sous le nom de diagramme d’Ishikawa. Cette méthode permet d’identifier et de classer les causes potentielles d’un problème ou dysfonctionnement selon cinq catégories :

- Main-d’œuvre : compétences, formation, organisation du travail

- Matière : qualité, conformité, disponibilité des matières premières

- Matériel : état des équipements, fiabilité des machines, maintenance

- Méthode : procédures, modes opératoires

- Milieu : environnement de travail, conditions de sécurité

Cette méthode est très utile pour résoudre les problèmes de production et organiser les actions à mettre en place pour les corriger.

Le Lean Manufacturing

Le Lean Manufacturing vise à éliminer les gaspillages (temps perdu, surproduction, déplacements inutiles…) afin d’améliorer la productivité tout en maintenant un haut niveau de qualité.

Il s’appuie sur des principes simples :

Le Juste-à-temps (JAT)

La méthode dite juste à temps consiste à produire à la demande, et non en avance. Cela permet de réduire les stocks, améliorer la réactivité face aux commandes et éviter l’inactivité des ressources.

La Planification et la gestion de projet

Organiser efficacement les tâches et les ressources est essentiel. Il existe plusieurs outils pour cela tel que :

- Le diagramme de Gantt

- Le plan directeur de production (PDP)

- Le S&OP (Sales and Operation Planning)

- Le calendrier des charges

En résumé, bien gérer la production repose sur l’utilisation des méthodes adéquates, qui permettent de structurer le travail, identifier les leviers d’amélioration et gagner en efficacité.

Ces méthodes ne sont pas réservées aux grands groupes : elles apportent des résultats concrets lorsqu’elles sont correctement adaptées à l’entreprise.

Réduction des coûts, flexibilité, qualité : les enjeux à relever

La gestion de la production répond à de véritables enjeux pour les entreprises industrielles. Dans un environnement de plus en plus concurrentiel, où les clients attendent qualité, rapidité et flexibilité, maîtriser sa production devient un facteur clé de compétitivité.

Parmi les principaux défis liés à la gestion de production, on peut citer :

Réduction des coûts*1

Valorisation des ressources de production*2

Respect des délais de fabrication et de livraison

Qualité et traçabilité des produits

Flexibilité de la production

Digitalisation des ateliers

L’objectif final est clair : gagner en efficacité (opérationnelle), en agilité, et de fait en compétitivité.

*1 optimisation des ressources, gestion des stocks, diminution des pertes

*2 Valorisation des ressources humaines et de production : machines, outils et méthodes. La productivité industrielle repose sur des processus maîtrisés, une planification efficace et des outils adaptés

Quels outils pour piloter efficacement votre production ?

Aujourd’hui, la performance industrielle passe par la digitalisation. Les outils numériques permettent un pilotage plus précis, rapide et fiable sur l’ensemble du processus de production.

ERP pour l’industrie (Enterprise Resource Planning)

L’ERP est le système central de gestion de l’entreprise. Il connecte toutes les fonctions : production, achats, ventes, stocks, comptabilité, RH…

Son rôle dans la production :

- Centraliser les données

- Organiser les flux (matières, ordres de fabrication, livraisons…)

- Assurer une vision globale, en temps réel

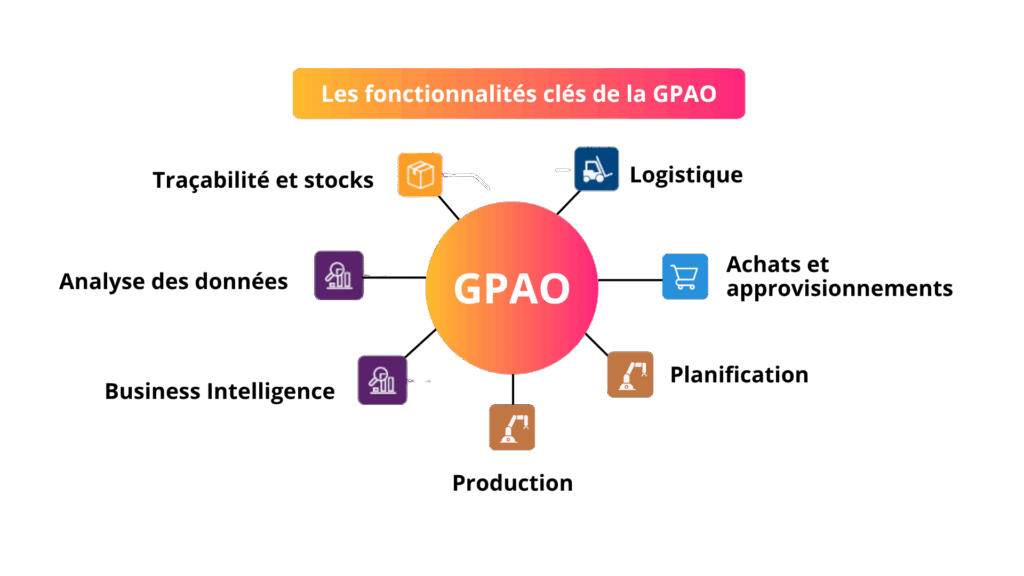

GPAO (Gestion de la production assistée par ordinateur)

Souvent intégrée à l’ERP, la GPAO permet de planifier les ordres de fabrication, de suivre l’utilisation des machines et des ressources, et d’ajuster les plannings. Elle automatise aussi la gestion des nomenclatures, gammes opératoires et temps de cycle.

Télécharger notre guide sur : “l’impact du logiciel de GPAO”

MES (Manufacturing Execution System)

Le MES agit au niveau de l’atelier. Il collecte les données de production en temps réel à l’aide de capteurs connectés (IoT) :

- Suivi des temps d’exécution

- Contrôle qualité en cours de production

- Traçabilité des lots et opérateurs

- Alerte en cas d’écarts

C’est un outil indispensable pour connecter le terrain aux décisions stratégiques.

À lire également : “ERP et MES : logiciel concurrents ou complémentaires”

MRP (Material Requirements Planning)

Le MRP permet d’anticiper les besoins en matières premières et composants selon :

- Les prévisions de ventes

- Les commandes clients

- Les délais de fabrication et d’approvisionnement

Il garantit un juste équilibre entre disponibilité et limitation des stocks.

Tableaux de bord et KPI (indicateurs de performance)

Ces outils permettent de mesurer en continu l’efficacité de la production à travers différents indicateurs clés, comme le TRS (Taux de Rendement Synthétique), la productivité des machines ou des opérateurs, ou encore le taux de non-conformité.

En fournissant une vision claire et chiffrée de la performance industrielle, ils facilitent le pilotage opérationnel, les arbitrages rapides et la mise en place d’actions correctives ciblées lorsque des écarts ou dysfonctionnements sont détectés.

Automatisation, IoT, données en temps réel

Les capteurs connectés (IoT) remontent des données terrain : température, vibrations, cadence, consommation d’énergie…

Ils permettent :

- D’anticiper les pannes

- D’optimiser la maintenance

- D’ajuster la production en continu par une replanification en temps réel

Outils de planification et d’ordonnancement

Pour organiser la production de façon fluide, éviter les goulots d’étranglement et maximiser l’utilisation des ressources :

- Planification à capacité finie

- Ordonnancement intelligent

- Réajustement dynamique des priorités en fonction des urgences

À lire également : “4 fonctionnalités indispensables de la gestion de production”

En résumé, la performance industrielle repose sur une gestion de production organisée et agile. Pour relever les défis de qualité, de délais, de rentabilité ou encore de traçabilité, les entreprises ont besoin d’outils capables de centraliser l’information, de faciliter la planification et de piloter l’ensemble des opérations en temps réel.

Face à tous ces enjeux de production, les entreprises doivent s’appuyer sur des outils qui centralisent, planifient et pilotent en temps réel.

C’est pourquoi, le logiciel ERP est l’outil numérique idéal ; il facilite la centralisation et la circulation des données, accélère la prise de décision. Ce qui en fait un véritable levier de performance.

Avec une solution ERP bien déployée, les industriels disposent d’une vision claire et d’un contrôle total sur leurs activités, pour produire plus efficacement (temps, coûts…).

Open-Prod en action : optimisez votre production

Découvrez concrètement comment cet ERP simplifie la gestion de la production, améliore la planification et renforce le pilotage de vos ateliers au quotidien.