Plasturgie : un secteur en pleine transformation

La plasturgie regroupe l’ensemble des procédés de transformation des matières plastiques en composants industriels ou en produits finis. Ainsi, ce secteur constitue un pilier de l’industrie française, présent dans des domaines variés tels que l’automobile, le médical ou l’électroménager.

Pour rester compétitifs, les industriels doivent constamment adapter leurs outils de production. Comme par exemple, les ERP spécialisés qui facilitent alors la planification, la traçabilité et le suivi des processus. Ils doivent également ajuster leurs processus et leur organisation aux exigences croissantes du marché. Cela implique de relever plusieurs défis concrets. Parmi eux : la gestion complexe des matières, les outillages spécifiques, les cycles courts, le contrôle qualité rigoureux, la pression réglementaire et les enjeux environnementaux.

Le secteur de la plasturgie comprend de nombreux procédés techniques : injection, extrusion, thermoformage, entre autres. Quelle que soit la méthode utilisée, la clé du succès réside dans une gestion de production précise, réactive et bien organisée.

Pour mieux comprendre comment un ERP peut répondre aux besoins spécifiques de la plasturgie, consultez notre article complet : ERP Plasturgie – Comment choisir le bon logiciel ?

Les étapes clés du cycle de production

Quelle que soit la méthode employée, la fabrication d’une pièce plastique suit généralement un enchaînement d’étapes similaire. Chaque phase est conçue pour garantir la qualité, respecter les délais et assurer la performance globale de la production.

La préparation de la matière

Avant de transformer la matière, les opérateurs conditionnent la matière plastique (en granulés ou en poudre). Pour cela, ils effectuent le séchage, le dosage et le mélange de colorants, d’additifs ou de matières recyclées.

Par conséquent, une matière mal préparée peut compromettre toute une série de production. Les risques incluent des défauts d’aspect, de la fragilité et des non-conformités.

Réglage machine et outillage

Les opérateurs doivent préparer les machines et les moules. Cela comprend le réglage de la température, de la pression, de la vitesse et du temps de cycle, ainsi que l’installation du bon outillage.

Cette étape est importante et délicate, surtout lors des changements de série. Un bon réglage dès le départ évite les gaspillages et permet également de prévenir la production de pièces non conformes.

Transformation

C’est le cœur du secteur : il existe différents procédés pour transformer la matière. En effet, chaque méthode impose ses propres contraintes techniques et nécessite un suivi attentif des paramètres afin de garantir la qualité finale du produit.

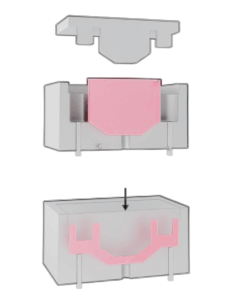

Refroidissement, démoulage ou découpe

Une fois la pièce plastique formée, elle est refroidie, démoulée ou découpée. Cette étape garantit la solidité de la pièce et assure également son bon format. De plus, un refroidissement maîtrisé évite les déformations, tandis que le démoulage doit être effectué avec prudence pour ne pas endommager la pièce.

Parachèvement

Après la découpe, certaines pièces nécessitent des opérations de finition. Ces opérations permettent d’atteindre le niveau de qualité attendu et peuvent inclure de l’ébavurage, du perçage, de la soudure, du marquage ou encore de l’assemblage. De plus, elles viennent finaliser le produit et lui apportent une réelle valeur ajoutée avant expédition.

Contrôle qualité

Les équipes qualité réalisent des contrôles visuels, dimensionnels et fonctionnels à différentes étapes du parcours de fabrication. En effet, l’objectif étant de garantir que chaque lot soit conforme aux exigences techniques et normatives.

Conditionnement, étiquetage, expédition

Enfin, à la dernière étape, les équipes logistiques emballent, étiquettent et regroupent les pièces par lots, avant de les stocker ou de les expédier aux clients. De plus, une logistique bien organisée permet de respecter les délais, de tracer les produits et de garantir une livraison conforme.

Pour faire face aux défis de la plasturgie, notre livre blanc détaille l’importance d’un ERP sur mesure et son rôle stratégique dans le succès et le développement de votre société.

Les procédés de transformation en plasturgie

Pour commencer, la plasturgie s’appuie sur plusieurs procédés industriels spécifiques. Chacun d’eux présente ses particularités et répond à des besoins variés selon la forme des pièces, le volume de production, les coûts et les performances attendues.

D’autres procédés

🔹 Compression : moulage de matières thermodurcissables* sous pression dans un moule fermé, utilisé pour certaines résines spécifiques.

🔹 Soudure plastique : assemblage de plusieurs pièces par fusion, ce procédé est utilisé pour joindre durablement des éléments (tuyaux, réservoirs…).

🔹 Injection bi-matière : injection simultanée de deux matières différentes dans un même moule pour obtenir des pièces qui combine plusieurs propriétés : rigidité, souplesse, couleurs.

🔹 Recyclage : valorisation des déchets plastiques en les réintroduisant dans la chaîne de production.

* matériaux plastiques qui, une fois chauffés et moulés, durcissent de façon permanente et ne peuvent pas être refondus ou remodelés.

Les défis du secteur de la plasturgie

Produire des pièces plastiques de qualité devient de plus en plus exigeant. Les industriels doivent relever plusieurs défis majeurs. Par ailleurs, la plasturgie est un secteur complexe. Ce secteur nécessite rigueur, agilité et une maîtrise complète de la chaîne de production.

Chaque étape doit être parfaitement coordonnée, de la matière première au produit fini. Cette coordination garantit des pièces conformes et de haute qualité. Voici les principaux défis rencontrés par le secteur :

🔹 Une gestion de la matière exigeante

Le plastique n’est pas une matière standard. Chaque type de résine doit être traité selon ses spécificités, qu’elle soit vierge ou recyclée. De plus, il est souvent nécessaire de gérer une multitude de composants, tels que colorants ou additifs. Cela implique une gestion rigoureuse des stocks et un dosage précis des composants. Les unités de mesure (poids, volume, surface) doivent être adaptées à la matière ou au procédé utilisé

Par ailleurs, la gestion des pièces non conformes est essentielle. Elle doit permettre leur réintégration dans la production ou leur recyclage, sans compromettre la qualité du produit fini. Une optimisation continue est nécessaire. Elle permet de réduire les pertes tout en respectant les exigences clients.

Des moules et outillages à planifier avec précision

Des moules et outillages à planifier avec précision

Dans la plupart des procédés plasturgiques, chaque référence produit est associée à un moule ou un outillage spécifique. Les responsables de production doivent rendre ces équipements disponibles au bon moment, sur la bonne machine, avec le bon opérateur. Une mauvaise planification ou un oubli dans la gestion des moules peut rapidement provoquer des retards, des conflits de production ou des arrêts non prévus.

Une vision claire de l’état des outillages est indispensable. Elle permet de prévoir les maintenances préventives et d’anticiper leur rotation dans les plannings de fabrication.

🔹 La pression des séries courtes et des changements fréquents

Les références, variantes produit et exigences clients se multiplient. Les industriels de la plasturgie doivent donc gérer des séries de production de plus en plus courtes. Cela implique des changements fréquents de moules et des réglages machines. Ces transitions peuvent rapidement impacter la productivité si elles ne sont pas bien coordonnées.

Pour rester compétitif, l’agilité dans la planification est essentielle. Il faut réduire les temps de transition. Il faut également éviter les pertes de matière ou les non-conformités à chaque changement de série.

🔸 Des exigences fortes en qualité et traçabilité

Que ce soit dans l’automobile, la santé, l’électronique ou les biens de consommation, les clients attendent des pièces plastiques sans défaut. Pour y répondre, les acteurs de la plasturgie doivent mettre en place un contrôle qualité rigoureux à chaque étape de la production.

Dans ce contexte, la traçabilité devient un enjeu central, indispensable pour garantir la conformité des produits et répondre aux exigences des normes ainsi qu’aux attentes clients.

🔹 Une pression croissante sur la durabilité

Le secteur de la plasturgie est soumis à une pression croissante sur les questions environnementales. Au-delà des réglementations, les clients attendent des actions concrètes. Parmi elles : réduction des déchets, utilisation de matières recyclées, éco-conception et diminution de la consommation d’énergie.

Cette situation incite les industriels à adapter leurs modes de production. Ils mettent donc en place des outils de suivi des performances environnementales. Ces outils démontrent les actions engagées et les résultats obtenus.

Face à ces défis, un outil métier adapté devient indispensable pour structurer la production, maîtriser les coûts et améliorer la réactivité.

Une gestion industrielle spécifique

La gestion de la production en plasturgie ne s’improvise pas. Elle repose sur des logiques spécifiques, adaptées à la nature des procédés. De plus, elle prend en compte les contraintes des matières premières et les exigences de performance imposées.

Enfin, pour assurer une production fluide et performante, il est essentiel de maîtriser l’état des outillages. Ainsi, une maintenance préventive bien planifiée évite les arrêts non programmés. De plus, elle prévient également les défauts de qualité et les retards causés par des pannes de moules ou d’équipements.

Par ailleurs, le suivi en temps réel des indicateurs clés est indispensable. En effet, il concerne le TRS, le taux de non-conformité, le TRG (taux de rendement global) et les données qualité. Grâce à ces informations, ces indicateurs offrent une vision claire de la performance industrielle. Cela permet donc d’agir rapidement en cas de problème, en ajustant les réglages et en améliorant continuellement les processus de production.

Découvrez comment Open-Prod s’adapte à vos enjeux spécifiques grâce à une démonstration personnalisée.

La plasturgie face à l’industrie 4.0

Comme beaucoup de secteurs industriels, la plasturgie n’échappe pas à l’industrie 4.0. Les entreprises qui numérisent leurs processus améliorent grandement leur réactivité, leur fiabilité et leur rentabilité.

🔹 Machines connectées et traçabilité automatisée

Les machines peuvent être connectées à des systèmes de pilotage (MES), à des capteurs ou à des objets intelligents (IoT). Ainsi,

ces technologies remontent automatiquement les données de production ;avec un niveau de précision et de fiabilité largement amélioré.

Par conséquent, la traçabilité peut désormais se faire automatiquement. Elle couvre les informations critiques, comme les lots de matière, les conditions de fabrication et les contrôles qualité. Cela renforce la conformité et améliore la réactivité en cas de problème.

🔹 Maintenance prédictive et optimisation des interventions

La digitalisation permet également d’utiliser des outils de maintenance prédictive. En effet, ces outils analysent les données des machines et anticipent les pannes. Ce qui permet d’intervenir avant que la production ne soit impactée et de réduire les temps d’arrêt.

Enfin, un bon système numérique alerte rapidement en cas de problème, optimise la planification des interventions et sécurise les changements de série ou de moule.

Avant de vous lancer dans un projet de digitalisation, il est essentiel d’identifier les critères qui feront la différence dans le choix de votre ERP.

Pourquoi un ERP métier est indispensable la plasturgie

🔹 Gérer la complexité de la plasturgie

Face à la complexité de ce métier, les industriels ont besoin d’un outils ERP adapté. Celui-ci doit prendre en compte les spécificités de chaque procédé, la complexité des flux de production et l’organisation de la chaîne. En effet, le logiciel gère les matières premières, les moules spécifiques et la revalorisation des pièces non conformes. Par ailleurs, il permet d’adapter les nomenclatures selon la matière utilisée.

De plus, le logiciel facilite une planification efficace. Il prend notamment en compte les contraintes propres à la plasturgie, comme les cycles courts, les changements fréquents de séries et la disponibilité des machines, du personnel et des ressources.

🔹 Traçabilité et pilotage centralisé avec un ERP plasturgie

L’ERP garantit une traçabilité complète tout au long du processus de production. L’ERP inclut également un suivi financier précis, pour suivre les coûts de revient, les consommations, les temps de production et les pertes.

En centralisant toutes les données techniques, qualité, financières et de planification, l’ERP offre une vision claire et fiable à tout moment. Ainsi, il contribue à une gestion optimisée et facilite une prise de décision rapide et efficace.

Envie d'en savoir plus ? Découvrez Open-Prod en action.

Découvrez concrètement comment cet ERP simplifie la gestion de la production, améliore la planification et renforce le pilotage de vos ateliers au quotidien.